풀글레이즈 제품은 지난 10년간 국내 세라믹타일 산업의 주류 트렌드 카테고리이며, 풀글레이즈 제품 생산 시 가장 많이 발생하는 유약 핀홀 결함은 완전히 피하기 어려운 생산 결함 중 하나이기도 합니다.제품의 유약 품질 효과와 완제품의 우수율에 영향을 미칩니다.핀홀 결함을 유발하는 요인에는 블랭크, 유약, 생산 공정 매개변수 및 소성 시스템 등이 있으며 유약에는 전면 유약과 표면 유약이 포함됩니다. 본 논문에서는 주로 표면 유약 배합 조성이 핀홀 결함에 미치는 영향을 연구하고, 소성 범위가 넓고 적용 범위가 넓은 배합에서 플럭스 비율과 총량 간의 관계, 고온 재료 비율과 총 부피 간의 관계를 논의하며, 유약 핀홀 결함을 신속하고 효과적으로 제어하고 줄이기 위한 솔루션을 논의합니다.

시험은 청원시의 유명 도자기 기업에서 진행되었으며, 가마 길이는 325m, 소성 시간은 48분, 링 온도는 1166~1168°C였습니다. 표면 유약은 유약을 긁어내는 방식으로, 유약은 전면 유약 방식으로 도포하여 400mm×800mm 면적의 핀홀 결함 수를 계산했습니다. 시험에 사용된 그린 바디, 전면 유약, 유약 원료의 조성은 표 1에 제시되어 있습니다.

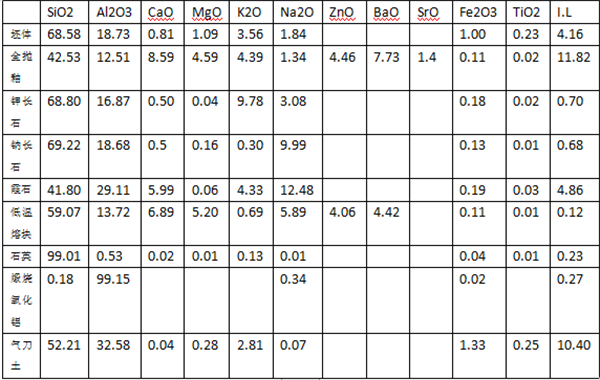

2.1 플럭스 비율과 연소토/연소알루미늄 비율이 핀홀에 미치는 영향에 대한 시험

원상: 알바이트 12, 칼륨장석 31, 석영 20, 가스나이프어스 10, 소성알루미늄 22, 저온프리트 3, 네펠린 7, 규산지르코늄 9.

원래의 제곱을 기준으로 2요인 3수준 검정이 설계되었으며, 여기에는 요인 A(플럭스 비율), 요인 B(탄 토양/탄 알루미늄 비율(석영, 가스 나이프 어스, 저온 프릿 양은 변경되지 않음))가 포함됩니다.

A: 칼륨장석, 네펠린에 대한 알바이트의 비율 3:1:3, 수준 A1(알바이트/칼륨장석/네펠린 = 11/28/10), A2(알바이트/칼륨장석/네펠린 = 10/25/13), A3(알바이트/칼륨장석/네펠린 = 9/22/16)

B: 소각토에 대한 소각알루미늄의 비율 3:5, B1(소각알루미늄/소각토 = 19/6), B2(소각알루미늄/소각토 = 16/11), B3(소각알루미늄/소각토 = 13/16)

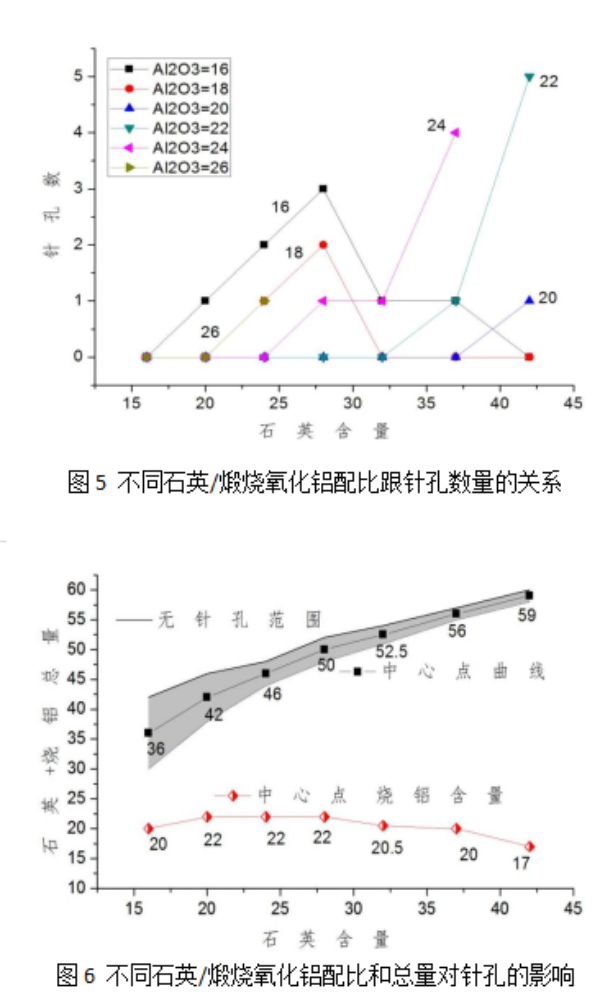

핀홀 결함을 유발하는 요인은 다양하며, 특히 핀홀이 없는 전유약의 조성 및 넓은 소성 범위를 최적화하고 디버그하는 것이 매우 중요합니다. 유약 조성에서 네펠린의 비율이 증가함에 따라 칼륨장석과 조장석의 비율이 감소하고 핀홀은 감소하는 경향을 보였습니다. 소성토의 비율이 증가함에 따라 소성 알루미나의 비율이 감소하고 핀홀은 증가하는 경향을 보였으며, 그 반대의 경우도 마찬가지였습니다. 조성에서 토와 석영의 함량이 높을수록 핀홀이 없는 영역이 좁아지고, 핀홀의 범위가 좁아졌습니다.공식의 적용,네펠린과 소성 알루미나의 함량이 높을수록 핀홀이 없는 공식의 범위가 넓어지고 공식의 적용 범위가 넓어집니다.

(1) 핀홀은 저온 핀홀과 고온 핀홀의 두 가지 유형으로 나뉘며, 저온 핀홀의 일반적 특징은 다음과 같습니다. 핀홀의 수가 많고, 크기가 작으며, 가시열이 많고, 크레이터 결함이 많으며, 단저 유약은 기본적으로 흡수성이 없거나 매우 미미합니다. 고온 핀홀의 일반적 특징은 다음과 같습니다. 핀홀의 수가 적고, 크기가 크며, 가시열이 적고, 크레이터 결함이 많으며, 단저 유약은 잉크 흡수성이 강합니다.

(2) 생산 중 핀홀 결함에 대해서는 먼저 저온 핀홀인지 고온 핀홀인지 판별해야 하며, 실제 상황에 따라 저온 핀홀을 해결하려면 소성 알루미나를 사용하고, 고온 핀홀을 처리하려면 네펠린을 사용하는 것이 좋습니다.

(3) 하부 유약 배합에 고온재료로 석영을 첨가하여 표면 유약의 숙성온도와 고온점도를 개선한 소성알루미나에 비해 석영 함량이 많을수록 핀홀이 없는 면적이 작아져 핀홀 발생 범위가 좁아진다.공식의 적용.

FOSHAN CERAMIC MEGACINE의 콘텐츠

게시 시간: 2022년 11월 21일